Actualmente, Ford está implementando un plan de inversión de US$ 580 millones en su planta de Pacheco para fabricar la próxima generación de Ranger en 2023, la cual incluye la modernización integral de su centro industrial y una importante inversión para el desarrollo de autopartes locales.

De este modo, la planta será la fuente de abastecimiento de la nueva Ranger para los clientes del Óvalo en Latinoamérica en 2023, mercados a los que actualmente destina el 70% de su producción.

LA PLANTA DE PACHECO

Hoy, las más de 100 hectáreas que conforman el polo industrial y que integran el centro de producción de Ranger para la región, albergan las plantas de Motores, Estampado, Carrocería, Pintura y Montaje, el depósito de Repuestos y Accesorios, una pista de pruebas de 700 metros de longitud y los edificios administrativos.

Asimismo, dando cuenta de su compromiso sostenido con el cuidado del medio ambiente, del 40% de los espacios verdes que componen el predio de Pacheco, 625 m2 corresponden a su Bosque Nativo, un refugio que contiene 120 ejemplares de especies originarias y representa un importante pulmón verde para la captura de gases de efecto invernadero (GEI).

A esto, se agrega la Escuela Técnica Henry Ford, fundada en 1965 a pocos años de haber inaugurado la planta. Esta escuela secundaria técnica, que ya ha visto egresar a más de 1800 Técnicos Electromecánicos y que hoy cuenta con 210 alumnos, desde sus inicios enmarcó a la educación como el eje principal de los programas de contribución a la comunidad de Ford en Argentina.

EL FUTURO DE LA PLANTA DE PACHECO

La próxima generación de Ranger es el motivo por el cual realizarán la transformación más importante que haya atravesado la planta en sus 60 años de historia, añadiendo procesos y tecnologías de clase mundial que llevarán al centro industrial hacia la Manufactura 4.0, con aún mayores estándares de calidad y eficiencia, convirtiéndose en una de las plantas automotrices más modernas y competitivas de la región.

La planificación integral del proyecto se planteó en distintas etapas, programa que confluyó del trabajo en conjunto y la participación de grupos interdisciplinarios globales y locales, el sindicato y toda la cadena de valor, que contempla desde el plan de localización de autopartes y la organización estratégica de equipos y procesos, pasando por la obra civil e instalación de maquinarias, hasta las fases de lanzamiento para poder producir la nueva plataforma de Ranger.

De esta manera, la primera etapa del plan inició a principios de 2021, deteniendo por completo la producción durante cinco semanas entre marzo y abril para poder avanzar con los cambios estructurales requeridos. En ese lapso, se intervino el sector de Estampado donde se realizaron trabajos de base para la instalación de una nueva línea de prensas de alta velocidad; trabajo que incluyó el movimiento de suelo y fundaciones, y la elevación de los techos existentes.

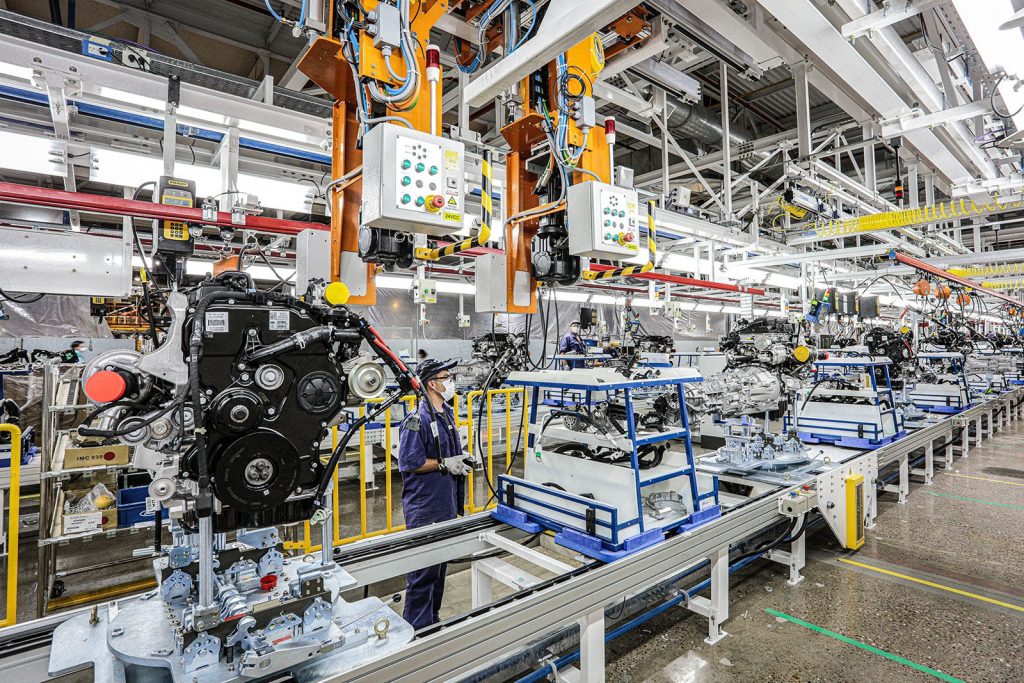

En el área de Carrocería, se incorporaron nuevas celdas automáticas con tecnología de punta y se están instalando 338 robots de soldadura y manipuleo, proceso que se completará a mediados de 2022.

Asimismo, en la planta de Montaje se instaló una línea completamente nueva para el proceso de dress-up de motores y se realizaron los trabajos necesarios para la futura línea de chasis, la cual permitirá mayor flexibilidad para la fabricación de la nueva generación de la pick-up.

La inversión contempla, además, nueva infraestructura. En este sentido, techos, pisos y el sistema de iluminación se están revitalizando por completo incorporando, a su vez, la tecnología LED para contribuir con la sustentabilidad de la planta.

En esta primera etapa se incorporaron más de 60.000 m2 de sus instalaciones tecnología LED de última generación con sistemas de control automático que, además de brindar niveles óptimos de luminosidad de acuerdo con diferentes indicadores del entorno, ayudan a contribuir con la eficiencia energética de la planta productiva. También se renovaron por completo los equipos de aire comprimido, instalando nuevos compresores de avanzada para asegurar mayor eficiencia en los procesos de manufactura.

Esta transformación industrial sin precedentes viene acompañada de una importante transformación cultural y digital, necesaria para cultivar un ecosistema emprendedor en cada área del negocio y acompañar, así, la modernización de las operaciones, incorporando tecnologías con propósito para convertir a la planta en un centro industrial hiperconectado y ágil, funcional al Big Data y con una mentalidad dinámica y versátil.